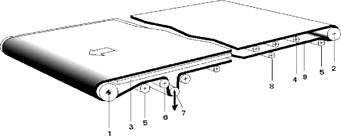

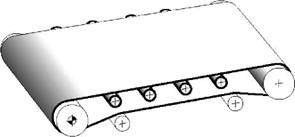

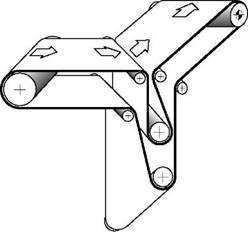

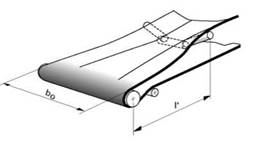

Компоненты ленточного конвейера |

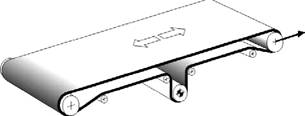

В самой простой форме, ленточный конвейер

включает опорную конструкцию с основанием (станина или несущие

ролики), ведущий шкив, обычно "главный" шкив, направляющий ролик,

обычно "хвостовой" шкив, и конвейерную ленту.

Более сложные системы будут иметь

дополнительные узлы (компоненты) привода и натягивающих мест, элементов

качения задних колес строго в колее передних, сбрасывателей

продукта(изделия), аккумуляторов, чувствительных элементов, и т.д. |

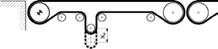

Части системы

|

|

- 1. ведущий шкив

- 2. хвостовой ролик

- 3. станина ползуна

- 4. несущий ролик

- 5. ролик частичного торможения

|

- 6 ролик отклонения

- 7 натяжной ролик

- 8 несущий ролик (на стороне возвращения)

- 9 конвейерная лента

- 10 опорная конструкция (не показана)

|

|

|

Знак для ведущего шкива |

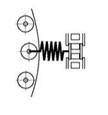

| Знак для натяжного ролика с направлением натяжения |

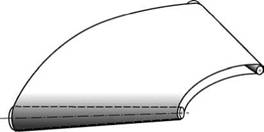

| Направление пробега ремня |

|

Варианты стандартных систем |

Следующие системы показывают

наиболее используемые для легких ленточных конвейеров, хотя

далеко не все возможные.

|

|

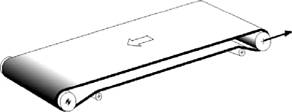

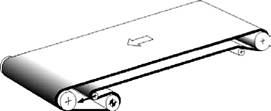

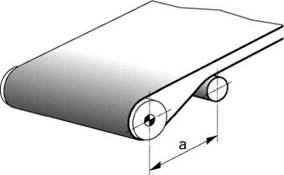

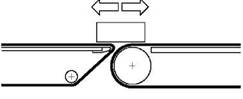

Главный привод, хвостовой ролик как натяжной ролик |

|

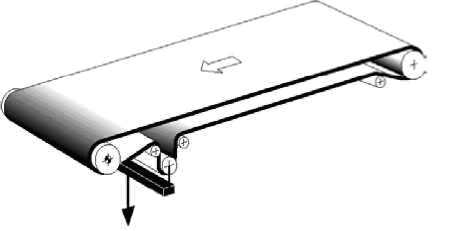

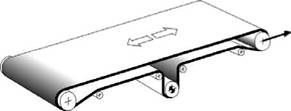

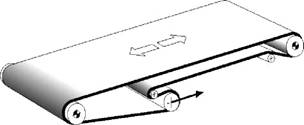

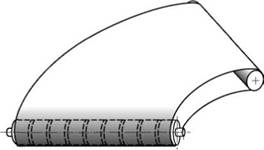

Главный двигатель, устройство натяга на стороне возвращения |

|

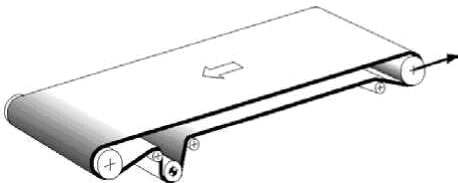

Главный двигатель, постоянное натяжное устройство на стороне возвращения |

|

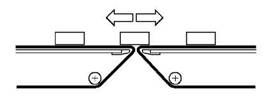

Двигатель на стороне возвращения, ролик хвоста как ролик натяга |

|

Двигатель и устройство натяга на стороне возвращения |

|

Двигатель и устройство натяга на стороне возвращения |

|

В случае главного двигателя, лента

конвейера, как говорят, будет надета на стороне переноса. Точно так же

ленту на управляемом хвосте конвейера тянут в сторону возвращения.

Главный двигатель предпочтен двигателю хвоста из-за меньших сил,

переданных компонентам конвейера

Если нет дополнительных условий, то

конвейер принят горизонтальным. В случаях крутых угловых

конвейеров, угол определяется характеристиками товаров, которые

транспортируются и диктуют, оснащать ли ленту профилями. Обычно,

эти сооружения требуют использования лент с покрытием

высокого трения. Пожалуйста, обратитесь к главе для дльнейшей

информации о крутых угловых сооружениях конвейера. |

Поддерживающие элементы, барабан и установка ролика |

Поддерживающие элементы |

Структура поддержки должна быть жесткой.

Она не должна исказиться или согнуться от сил, веса переданных

товаров, и т.д. Без жесткой структуры было бы почти невозможно

отследить ленту конвейера обычными средствами и препятствовать убеганию

ее при изменении эксплуатационных режимов (без груза / частичный груз /

предельная нагрузка).

Лента конвейера должна быть способна блуждать

немного от стороны-к-стороне, не сталкиваясь с любыми установленными

компонентами.

Дополнительно, выгодно формировать конвейер,

так чтобы лента была видима и так что бы была возможность для

эффективной очистки.

Существенно, для структуры подложки иметь

основание, через которое антистатические ленты могут освободиться

от электростатического потенциала через барабаны и ролики.

Обратите внимание: Стандартные пластмассовые барабаны и ролики,

синтетические направляющие и смазки, и пластмассовые кровати

ползунка(слайдера) - изоляторы и увеличат электростатическую

нагрузку ленты.

В случае, если низкий шум важен для оборудования

передачи, его суперструктура требует специального внимания. Кровать

ползунка(слайдера) должна быть разработана с возможностью поглощения

звука. Распространения звука, проводимого через тела нужно избежать. |

Установка шкивов и роликов |

Обычно шкив движения устанавливается со всеми другими шкивами и роликами под прямым углом к поясу, управляющему осью.

Приспосабливаемые направляющие рекомендуются для хвоста, и роликов натяжки, которые тяжело загружены.

Установка с пазами является подходящей для менее загруженных роликов. |

|

|

Как правило, столько шкивов и роликов

должно быть установлено, сколько необходимо нести и направлять ленту.

Каждый барабан и ролик могут быть причиной проблем и накопителем

грязи. Это ведет к увеличенному обслуживанию и очистке. |

Поддержка ленты |

Подложка

|

|

Преимущества ленты,

поддерживаемой подложкой - прежде всего то, что транспортируемые товары

кладут с большей стабильностью на ленте, и это не оказывает фактически

никакого влияния на положение ленты - отличная выгода против подобного

проекта, который использует

ролики. С

правильно подобранной лентой (с соответствующей тканью стороны) и

материалом подложки возможно благоприятно влиять на коэффициент трения,

управляя шумом и ресурсом обслуживания ленты. |

|

Предпочтительные материалы подложки:

- Стальной лист (химически покрытый стальной лист)

- Нержавеющий стальной лист (особенно в секторе продовольствия)

- Твердыепластмассы (duroplastics типа фенолической смолы и

т.д.), главным образом как покрытие на древесно-стружечной плите или

фанера

- Слоистые листы древесины (бук, дуб)

- На трение между подложкой и лентой значительно влияют

материальный тип и оконцовки подложки, а также влажность, пыль, грязь, и

т.д.

|

Внимание нужно обратить на следующие пункты:

- Край подложки должен быть скруглен и быть

ниже поверхности шкива (Ах = приблизительно 2 мм

Механические крепления должны быть ниже скользящей поверхности.

|

|

- Подложка должна точно быть расположена относительно

направления ленты и

должна быть на таком уровне, чтобы не было наклона (это особенно важно

для стальных листовых подложек, иначе лента будет иметь тенденцию

убегать.

- Полностью очистите подложку, прежде, чем запускать ее в работу. Необходимо

подложку, шкивы и ленту конвейера периодически чистить, поскольку грязь может

быть существенной причиной проблем работы ленты: увеличенным

коэффициентом трения, повреждений ленты и т.д.

Чрезмерная влажность между подложкой и лентой,

улучшает прилипание (эффект всасывания), увеличивая сопротивление, потенциально ведя к

перегрузке ленты и/или двигателя. Углубления в

подложке могут обеспечить эффективный дренаж

и устранить эти проблемы. Если эти углубления ориентируются в "V" или шеврон, то

отслеживающий эффект может быть получен

одновременно.

|

|

- При применении полос или сеток на подложке предотвращается загрязнение, они также увеличивают ходимость ленты и уменьшают шум.

|

Поддержка роликами |

|

С длинными расстояниями

передачи и бошьшими грузами, роликов могут использоваться вместо

подложки. Ролики уменьшает потери трения, периферийную силу и

требования к мощьности двигателя.

Наиболее используемые - ролики, сделанные

из труб. Ролики с вкладышами из пластмассы могут также быть

используемы, поскольку они являются стойкими к коррозии и некоторым

химикалиям. |

Ролики,

фактически во всех случаях имеют цилиндрический профиль. Поскольку

лента конвейера только скользит по поверхности этих роликов и не

обертывается вокруг них, эти ролики могут иметь меньший диаметр чем это

указано для dmjn пояса . Диаметр, однако, должен способствовать

чрезмерному отклонению, когда лента конвейера находится под

эксплуатационным грузом. |

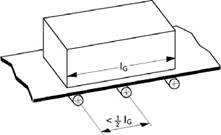

- расстояние между роликами должно быть меньше чем половина

длины транспортируемой единицы, чтобы товары, находились всегда по

крайней мере на двух роликах.

|

|

- Ролики должны быть точно расположены под прямым углом к ленте.

Несущие ролики - часто причина отклонений ленты. Достаточно если ролик

может быть отрегулирован от одной стороны, то есть, посредством щелей в раме.

- Ролики могут быть установлены для управления лентой; в этих случаях

угол центра должен быть по крайней мере + 5 ° . Это рекомендуется, особенно с длинными конвейерами.

|

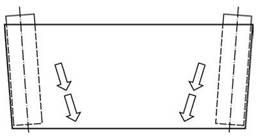

Поддержка ленты на стороне возвращения |

|

Роликам возвращения рекомендуют иметь

расстояние центра менее 2 метров (6.6 футов.), это предотвратит

чрезмерный перекос ленты из-за собственного веса.

Эти ролики на стороне возвращения должны

также быть установлены точно под прямым углом к ленте, управляемой

осью, так как неточно выровненные ролики будут часто перекашивать

ленту, особенно в случаях высокого трения или если используются

структурированные покрытия ленты. |

Станция двигателя |

Функция барабана движения передать

движущую силу (периферийная сила) от шкива к ленте. В специальных

случаях станция двигателя может также действовать как тормоз. С большим

передаточным отношением, двигатель используется, чтобы

препятствовать движению ленты в покое. |

Трансмиссия

|

Вид передачи энергии двигателя, в принципе, зависит от следующих факторов:

- Дуга контакта ленты и барабана движения

- Коэффициент трения между лентой и барабаном

- Сила давления; следуя из начальной напряженности s и модуля эластичности ленты.

Обычно используемые меры для того, чтобы увеличивать эту способность передачи энергии:

- Использование ролика прижима, чтобы увеличить дугу контакта p

- Использование покрытого эластомером барабана, чтобы увеличить коэффициент трения

- Увеличение силы натяжки.

Эта мера, однако, оборачивается дополнительной

шахтой и грузом. Дополнительно, допустимое удлинение ленты не должно

быть превышено; поэтому, может часто требоваться более прочная

лента.

Коэффициент трения и эффективной передачи

энергии в значительной степени зависит от чистоты поверхности барабана.

Нефть (масло), жир, влажность, ржавчина, грязь, и т.д., уменьшают

трение и увеличивают вероятность сбоев. Следовательно, лента и система в

целом больше не могут функционировать должным образом. Чистота

одинаково важна для устройства отслеживания ленты и срока службы. Лента

и установка должны быть чистыми насколько возможно

- выполнением соответствующих мер проекта (см. главу )

- через эффективные процедуры очистки (см. главу ).

|

Главный двигатель |

|

Передача напряжений системы

(силы ленты, направляющих и груза, и т.д) минимизирована частично

оптимизацией местоположение двигателя. По этой причине, предпочтительное

местоположение для двигателя - в "голове" конвейера. |

Одно исключение, однако,

- наклонный конвейер, где величина груза, угол снижения, и

трения позволяет переданному изделию подталкивать ленту и создавать

"отрицательную" периферийную силу. В этом случае, хвостовой двигатель

рекомендуется для оптимальной работы. |

|

Двигатель хвоста |

|

Большие силы растяжения и большие

грузы, которые приложены в хвосте, может, при случае, требовать более

прочную систему. Эта проблема становится намного более существенной,

однако, в длинных сооружениях, и где масса транспортируемых товаров

является большой. |

Как упомянуто выше, двигатель хвоста предпочтителен на наклонном конвейере, как как тормозящий механизм для ленты. |

|

Центральный двигатель |

|

Двигатель центра обычно определяется для

того, чтобы реверсировать ленту. В этом случае, ролики в каждом конце

конвейера могут иметь цилиндрически-коническую форму.

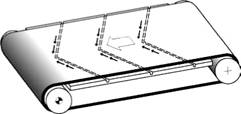

Двигатель центра также используется для конвейеров,

оборудованных ножевыми концами . В таком проекте конвейера, сила

тяги значительно увеличена в результате этих установленных компонентов.

Следовательно, увеличенное потребление мощности и натяжку нужно вычесть.

Направление ленты в конвейерах с одним или двумя ножами и двигателем

центра весьма требуется. Лучше минимизировать общее количество барабанов

и роликов в пути ленты. |

Тандемный двигатель

|

|

Тандемные двигатели используются в

ситуациях, требующих больших мощностей двигателя и увеличивать полную

дугу контакта. Это редко имеет место в легких конвейерах, в большинстве

случаев достаточно увеличить дугу контакта p посредством ролика прижима

и/или оснастить барабан привода покрытием трения. |

В процессах, где

требуется высокая степень точности расположения или установка длинна

и/или где необходимо реверсирование, ролики обоих концов оснащают

приводом.

Каждый из тандемных барабанов приводит

отдельный двигатель, система двигателя должна включить систему

управления скорости. Движения одного двигателя другим нужно избежать,

поскольку это может вести к перегрузке ленты. |

|

Привод

|

Вообще привод включает двигатель, элемент передачи энергии (коробка передач, ремень) и барабан.

Стандартизированные двигатели с тремя фазами

предпочтительны. Мощности двигателя обычно являются относительно

маленькими (0.5 - 5 kW). Стартовая нагрузка уменьшена обычно

использованием включения звездой.

Преобразование моторной скорости к требуемой

скорости конвейера обычно имеет место через коробку передач или ремень

передачи и комбинацию шкивов. Часто двигатель и коробка передач

непосредственно объединены . Возможные варианты – цилиндр. редуктор,

конический, или червячный. Если используется ремень, то

рекомендуются плоские ременные приводы; они экономят место, рентабельны,

обслуживание, свободное и очень эффективное.

Контроль скорости все более осуществляют с

помощью электронного управления двигателями, типа инвертора частоты

управления двигателями.

Приводы барабана также часто используются с

относительно низкими мощностями. Важно обратить внимание, что двигатели

барабана охлаждаются поверхностью, таким образом частично рассеивая его

высокую температуру через ленту. Это особенно примечательно в коротких

конвейерах с высоко загруженным приводом барабана, где это может

кончиться серьезным, иногда недопустимым перегреванием ленты. |

Устройство натяга

|

Требуемое давление контакта ленты конвейера на барабане достигается посредством натяжного устройства.

Обычно, установливаемых натяжных устройств

достаточно для легкой ленты. Ленты конвейера размерностно устойчивы, с

незначительными изменениями удлинения в течение запуска или с

изменениями нагрузки; поэтому, никакой перенатяжки не требуется.

Как правило, натяжной ролик должен использоваться

исключительно для натяжения ленты. Не желательно перекашивать

натяжной ролик, чтобы отследить ленту из-за потенциальных проблем

работы, так как может образоваться неустойчивость в напряженности

ленты. |

Фиксированное натяжное устройство

|

Фиксированные устройства должны

использоваться в сооружениях, где нет никакой потребности

компенсировать изменения длины ленты или напряженности ленты в

течение работы. |

Самая простая натяжка состоит в том, чтобы использовать ролик хвоста |

|

C натяжным устройством, которое движется параллельно оси ленты или направлению движения ленты.

|

|

Когда расстояние центра между

головой и роликами хвоста не может быть изменено, например с

промежуточным звеном, или конвейерами перехода, станция натяжения

включена в сторону возвращения. |

|

С длинным, тяжело загруженным сооружением, станция натяга

должна быть помещена непосредственно после барабана привода и

предпочтительно должна быть горизонтальна.

|

|

Ролики натяжения могут быть отрегулированы вручную, но могут

также быть оснащены пневматическими или гидравлическими цилиндрами или

даже электрическими двигателями перемещения, чтобы обеспечить

установленное положение(позицию) натяжного приспособления.

|

|

Натяжка с постоянным усилием

|

В некоторых случаях, где установка

конвейера длинна, транспортируемый вес является большим (относительно к

% ленты) или быстро колеблется, желательно использовать

постоянную силу натяжного устройства, которая поддерживает требуемую

напряженность ленты при этих условиях. Это также действительно для лент

с тканью тяги полиамида и если есть значительное изменение

влажности.

С активным, постоянная сила tensioning системы,

изменения(замены) длины пояса, встречающиеся в течение действия даются

компенсацию автоматически. Это очевидно, поэтому, что эти устройства

должны быть разработаны и построены со способностью давать

компенсацию эксплуатационной длинны, так же как изменять длину

ленты до требуемой начальной напряженности. |

Постоянно-принудительная напряженность

ленты может быть достигнута подвеской груза (см. иллюстрацию),

или загрузкой преднатягом или установкой пневматических или

гидравлических станций натяга. |

|

|

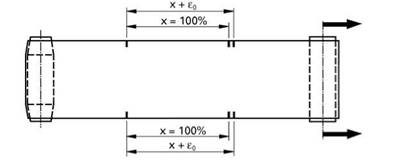

Натяжное приспособление xE

|

Для лент с тканью тяги полиэстер

натяжное приспособление должно быть по крайней мере 1.5 % длины ленты.

Для поясов с элементом тяги полиамид, длина натяжного приспособления -

по крайней мере 2.5 % .

Адекватное соображение при определении

конфигурации и эффективной длины натяжного приспособления нужно из-за

различных факторов: требуемое натяжное усилие для ленты изменяется из-за

колебаний температуры и влажности, возможности для нарастания

грязи на компонентах конвейера , производственные допуски ленты и

установки, требованияобеспечить легкость установки и обслуживания, и

т.д..

Эффективные меры для укорачивания натяжки:

Главный двигатель (вместо двигателя хвоста), барабан с покрытием трения,

большая дуга контакта в барабане, лента конвейера с высоким модулем

эластичности. |

Диаметр и ширина барабана |

Как правило, чем больше диаметр барабана, тем больше

долговечность системы ленты конвейера. Однако, маленькие диаметры

уменьшают полную высоту, минимизируют расстояние перемещения между

смежными конвейерами, уменьшает установочный вес и сокращает стоимость.

Следующие факторы используются, чтобы определить наименьший диаметр:

- Гибкость пояса конвейера и прикладных профилей (V-профиль,V-направляющие и т.д.)

См. Минимальные диаметры барабана dAmin

- Допустимое отклонение шкива

См. Наименьшие dAmin диаметры барабана с рекомендацией отклонений

- периферийная сила, которая будет передана шкивом двигателя

См. Наименьшие диаметры барабана dAmin

|

Минимальный диаметр барабана dAmin |

Определяет минимальный диаметр барабана dAmin для каждого типа ленты, применимого для дуги контакта p больше чем 30 °. Минимальный диаметр барабана dAmin

заявлен в листах данных изделия и это ключевой компонент

проектирования для оптимальной работы. Использование диаметров

меньших, чем рекомендованные, может сократить жизнь ленты значительно.

В случаях, где дуга пояса контакта с

барабанами и роликами минимальна, указанный диаметр может быть

меньшим. Для дуги контакта p меньше чем 30 °, допустимый минимальный

диаметр может быть 1/2 dAmin. Для дуги контакта p меньше чем 5

°, как в случае поддерживающих роликов, минимальный диаметр барабана

dAmin нельзя делать больше.

Для лент с профилями минимальный диаметр

шкива - функция dAmin ленты, размера профиля, формы, материала и

твердости, и типа исполнения. Минимальный диаметр барабана для лент с

профилями, поэтому, определяется, сравнивая dAmin ленты со списком

желательных профилей, и выбирается больший.

|

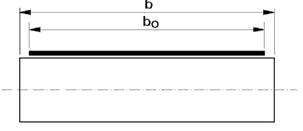

Наименьшее dу диаметра барабана относительно отклонения |

|

Чтобы поддерживать

устойчивое отслеживание ленты конвейера, отклонение шкива f вызванное

напряженностью ленты должно быть минимизировано. |

|

Следующие значения рекомендуются для допустимого отклонения y: |

- Цилиндрические шкивы:

- Цилиндрически-конические шкивы

|

|

|

Следующие диаграммы позволяют быстро определить наименьший dу

диаметр барабана и толщины стенки w относительно допустимого

отклонения шкива у цилиндрически-конических и цилиндрических шкивов. |

|

|

Пример 1:

Определить наименьший диаметр барабана цилиндрически-конического, цельного барабана с b0 = 1000mm, Fw = 50,000 N

Найдите в верхней диаграмме точку с b0 = 1000

мм в правой колонке, и Fw/b0 = 50 000 N/1000 мм = 50 N/mm в левой

колонке, и пересеките их в точке А. Двигайтесь вертикально вниз к

пересечению в точке В с линией для цельных барабанов. Двигаясь от В

горизонтально к правой колонке и получаете dу = 185 мм.

Пример 2:

Как пример 1, но стенка ролика толщиной 10 mm

Ввод как в примере 1. Для второго входа: войдите в

более низкую диаграмму с w = 10 mm и двигайтесь до пересечения с

точкой С. Двигаясь горизонтально вправо, получим dy = 250 mm. |

|

Пример 3:

Определите минимальную стенную толщину w цилиндрического полого шкива с dy = 200 mm, b0 =1000 mm, Fw = 50,000 N

Вступите в верхнюю диаграмму с b0 = 1000 mm

and Fw/ b0 = 50,000 N /1000 mm = 50 N/mm и пересекитесь в D. Войдите в

более низкую диаграмму в dy = 200 mm и двигайтесь горизонтально вправо,

пересекая диагональные линии. Делайте вертикальную линию из пересечения

в точке D туда, где это пересекает горизонтальную линию,

созданную dy = 200 mm в точке E. От E следуйте за линиями вправо,

получаете w = 5 mm.

Пример 4:

Определите наименьший диаметр dy цилиндрического цельного барабана с b0 = 1000 mm, Fw =50,000 N

Как в примере 3 Вертикальная линия взята от точки пересечения D

туда, где это пересечение "цельный ролик" ссылается на линию в точке

F. Движение горизонтально налево определяет dy = 135 mm.

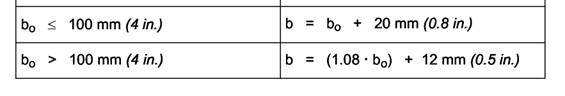

Важно: эффективный диаметр шкива deff должен

быть по крайней мере такого размера, как или больший чем наименьшие

диаметры, определенные в секций 7.1 and 7.2:

|

Наименьший диаметр шкивов двигателя dAmin |

Принципы, описанные выше также применимы

к приводу. Дополнительно, силы возникающие в периферии барабана

привода, вызывают усилия в ленте, которые не должны превысить

допустимые уровни. Пожалуйста, обратитесь для помощи в

определении наименьшего диаметра барабана привода. |

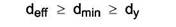

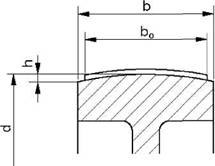

Ширина барабана |

|

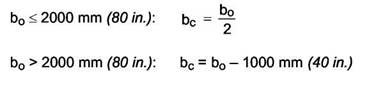

Шкив и ширина ролика должны быть такими, чтобы

лента имела полный контакт по его полной ширине, даже когда

смещена от точного центра. |

|

Рекомендации по ширине барабана:

| Ширина ленты bo |

Ширина барабана b |

|

|

Ведущий барабан

Основная функция барабана привода - передать

периферийную силу от двигателя ленте конвейера. Если барабан

является цилиндрически-коническим, это также произведет эффект

отслеживания ленты.

|

Наименьший диаметр dAmin

|

Те же самые общие принципы, как описано , Секции 7.1 и 7.2, также применяются при определении размера наименьшего диаметра.

Однако, в барабана привода, надо

рассматривать силы, вызванные передачей энергии, которые

происходят в периферии барабана. Если диаметр барабана является слишком

маленьким, лента может быть повреждена.

Специальное внимание поэтому нужно уделить

определению правильного размера барабана привода двигателя. В отличие

от многих других изготовителей, которые не принимают во внимание, тип

пояса при определении диаметра шкива движения, придумали точную и

относительно простую-к-использованию формулу, которая берет полный счет

типа пояса в использовании: |

|

Коэффициенты вычисления

|

|

|

|

Tensile force per unit of width

Фактор вычисления C4 |

|

|

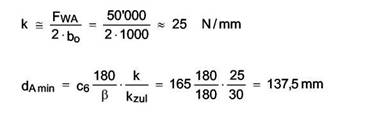

Пример вычисления

Требуемый наименьший диаметр dAmin, вед.

барабан из стали, p = 180°, b0 = 1000 mm, Fwa = 50'000 N. допустимая

номинальная периферийная сила установленной ленты kaC|m = 30

N/mm. |

|

Важно:

Эффективный диаметр шкива движения dAeff

должен быть по крайней мере столь же широк , если не шире, чем

наибольший диаметр, определенный в секции 7.1 (dmin), 7.2 (dy) и 8.1 |

|

|

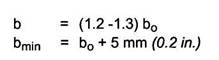

Форма барабана

Барабаны привода являются обычно

цилиндрически-коническими по форме, они могут также быть выпуклы.

Оба этих профиля барабана способны создавать достаточную силу

отслеживания, чтобы вести правильно выровненные ленты конвейера. См.

главу для детальной информации относительно

цилиндрически-конических барабанов.

Дополнительное отслеживание

рекомендуется в случаях длинных лент конвейера, которые имеют

отклоняющие боковые силы, происходящие от изгиба стороны,

сбрасывателей, большого количества отклонений ленты. Цилиндрические

барабаны привода могут использоваться в этих случаях, когда

используются другие отслеживающие меры. |

Поверхность барабана

Чистых, стальных барабанов,

обезжиренных, с гладкой, почти полированной поверхностью в большинстве

случаев достаточно, чтобы гарантировать передачу энергии без сбоев.

Барабанов с углублениями или насечками нужно

избегать, поскольку они могут отклонять ленту, а также будут вести к

чрезмерному износу поверхности ленты.

Чтобы улучшать тягу между лентой и барабаном, увеличьте дугу контакта или используйте барабан с покрытием трения.

Покрытие трения

Применяя барабаны, охваченные стойким к трению

эластомером (например, нитриловый каучук) (рекомендованная твердость

60-80) или уретан (рекомендованная твердость 80-90) увеличивают

коэффициент трения и таким образом передаваемую периферийную силу.

Такие покрытия трения могут быть применены в форме трубы, листа,

покрытия или распыления. |

Полосы, склеенные в спирали оказались успешной альтернативой коммерчески доступным закрытым каучуком барабанам.

Предлагается специальные материалы покрытия трения |

|

|

С цилиндрическими барабанами, должно

быть отмечено, периферийная скорость в цилиндрической части

выше чем скорость в конических частях , так что лента имеет разные силы

растяжения. Этот эффект усилен трением, может распространяться и

может кончиться разрушением связей и преждевременным износом

ленты. Мы рекомендуем поэтому, чтобы барабаны с покрытиями трения были

цилиндрические, а отслеживание ленты гарантируется другими мерами

|

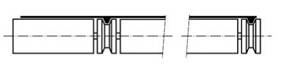

Хвост, отклонение, вызов и ролики натяжения

|

Ролик в конце ленты конвейера, где лента

меняет направление, называют роликом хвоста. Другие ролики,

используемые для направления, известны как ролики отклонения. Ролики

вызова - просто специальный тип ролика отклонения.

Диаметр ролика

Диаметр хвоста, отклонения, вызова и роликов

натяжения должен быть не менее широк как минимальный диаметр

dAmin, указанный для данной ленты конвейера. Кроме того, отклонение

должно быть поддержано в некоторых пределах и по причинам

физической силы и по прямому и истинному выполнению ленты конвейера.

Для минимального барабана и диаметров ролика dAmin и dу пожалуйста обратитесь к главе

Формаролика

Хвост, отклонение, вызов и ролики натяжения являются обычно цилиндрическими.

С длинными конвейерами эффект трэкинга только

одного цилиндрически-конического барабана, часто не достаточен,

чтобы вести ленту эффективно по ее полной длине. В этих случаях выгодно

дать ролику хвоста цилиндрически-коническую конфигурацию. Эта проблема

становится критической для длины приблизительно 4-5 м. (13 - 16

футов.) и выше.

Для того, чтобы полностью изменять направления,

оба ролика хвоста должны быть цилиндрически-коническими, если никакие

другие меры не предприняты для ленточного трэкинга.

Ролики и шкивы, которые работают против покрытой стороны передачи ленты, должны всегда иметь цилиндрическую конфигурацию.

Поверхность ролика

Меньшие требования предъявляются к

поверхностности роликов чем к барабанам. Растяжимые силы до и

после ролика идентичны, так что нет никакого различия удлинения и

никакого движения в ролике.

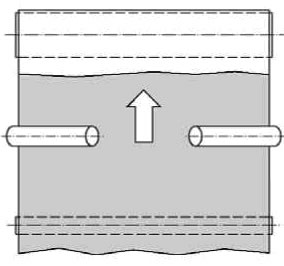

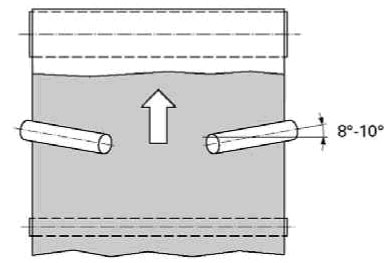

Подтормаживающий ролик |

|

Подтормаживающий ролик играет специфическую роль.

Прежде всего используется, чтобы увеличить

дугу контакта p в барабане (= усовершенствование передачи энергии,

понижает начальную напряженность, более низкий натяг), и также уменьшает

расстояние между рабочей стороной

и стороной возвращения (= меньше полная высота). |

|

Кроме того, приспосабливаемые ролики

прижима особенно эффективны в улучшающемся отслеживании ленты. Это -

то, почему приспосабливаемые ролики прижима известны как управляющие

ролики

Расстояние должно быть по крайней мере вдвое больше диаметра барабана привода или ролика хвоста.

При использовании лент со структурированной поверхностью рекомендуют оборудовать ролики прижима демпферами шума.

Ролик натяжения

Цель ролика натяжения в натяге ленты и

поддержке этого натяжения. Часто ролик хвоста также действует как ролик

натяжения. Этот метод высокоэффективен, но должен использоваться только

в коротких конвейерах.

Как правило, не желательно использовать ролик

натяжения для натяга и целей управления лентой одновременно. За

дополнительной информацией о устройствах натяжения лент в главе 6. |

Отслеживание лент

Ленты конвейера часто обвиняются в

отклонениях, и в большинстве случаев это необосновано. Причина

состоит в том, что обычно установка неправильна и может быть

результатом дефектного проекта, неправильного применения ленты,

отслеживания или плохо регулируемых барабанах и роликах. Поэтому,

необходимо знать об основных характеристиках различных отслеживающих

устройств, чтобы использовать их правильно.

Различие должно быть сделано между основными и

дополнительными мерами для отслеживания ленты. Прежде всего основным

является то, что необходимо удержать правильно выровненную ленту в ее

центральном положении, пока никакие внешние влияния не проявлены на

ленте, типа поперечных сил. Последнее необходимо, когда основные меры

являются или недостаточными или несоответствующими для управления

лентой, отслеживаемой должным образом.

Независимо от того, какие меры приняты, следующие условия существенны для отслеживания ленты без проблем:

- Подложка должна быть устойчива, способна противостоять всему действию сил

на нее (напряженность ленты, вес переданных товаров, наклон и т.д.)

- Все барабаны и ролики должны быть установлены под прямым

углом к управляющей лентой оси. Регулирующие барабаны и ролики,

повторно устанавливаются после того, как лента должным образом

управляется.

- Все части установки, которые входят в контакт с лентой,

должны быть защищены от грязи и замасливания и должны быть очищены как и

когда необходимо.

Базовые принципы отслеживания

Когда лента двигается через два цилиндрических

барабана, которые перепендикулярны его направлению, тогда

действующие силы будут параллельны направлению ленты. Никакие силы

отслеживания не проявлены на ленте. |

Фактически, лента бежит в

состоянии непостоянного равновесия и убежала бы немедленно, если бы

подвергнулась малейшим внешним факторам, типа грязи, изменяющим

установочную геометрию и искажающим ленту. При этом один из этих

двух барабанов, устанавливается не под прямым углом к ленте.

Лента неизбежно убежит к стороне с меньшим натяжением. |

|

Поэтому желательно использовать

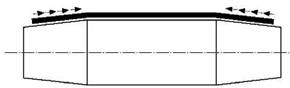

цилиндрически-конические барабаны и ролики как основную меру, чтобы

достигнуть прямого и устойчивого движения. Эти барабаны и ролики

проявляют эффект самоотслеживания. |

|

Цилиндрически-коническая форма обычно

выбирается по крайней мере для одного барабана, и в большинстве случаев

это будет барабан привода. Барабан привода тогда установлен неподвижно,

в то время как ролик хвоста - установлен регулируемым, чтобы быть

способным установить движение ленты. При этом методе, правильно

выровненная лента может быть поддержана в ее центральном

положении(позиции) пока нет никаких больших сил отклонения. |

С конвейеро длиной сверх 4-5 метров (13 - 16 футов.)

и в сооружениях с реверсом, желательно использовать

цилиндрически-коническую форму и для барабана привода и для ролика

хвоста. |

|

Дополнительные меры отслеживания

На сооружениях с явной тенденцией увода и значительными

поперечными силами (изгиб стороны, сбрасыватели), большое количество

отклонений ленты и т.д.), основная мера, описанная выше, указывая

использование цилиндрически-конических барабанов, не будет достаточна.

Требуются дополнительные отслеживающие меры, но они будут определены

применением и эксплуатационными режимами. Пожалуйста обратитесь к

следующим главам за деталями:

- Привод/управление роликами (chapter 12)

- Поворотные ролики (chapter 13)

- Поворотные обратные ролики (chapter 14)

- Защитные профили (chapter 15)

- Автоматический контроль лент (chapter 16)

- Дальнейшие меры отслеживания (chapter 17)

|

Цилиндрически-конические барабаны |

|

Для того, чтобы

отслеживать ленты конвейера цилиндрически-конический сформированный

(трапециевидный покрытый) или простой _ покрытый шкивы эффективны для

использования. Поскольку лента пробует бежать к самой высокой точке

шкива, то она ориентируется под правильными углами к управляемому

поясу, что постоянно тянет ее к центру шкива коническими концами. |

Шкивы с этой формой проявляют эффект

самососредоточения к поясу, так, чтобы, даже с изменяющимися

тенденциями убегания в течение действия, лента была отслежена

оптимально без потребности регулировать ось.

Чтобы достигать оптимального отслеживания ленты и не

испытывать никакого отрицательного воздействия на ленту, форма

барабана, которая является отношением конических частей к

цилиндрической части и конусности, должна быть сделана, согласно нашим

рекомендациям.

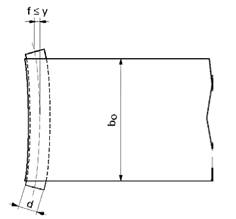

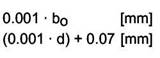

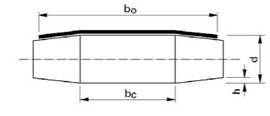

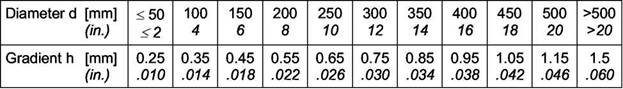

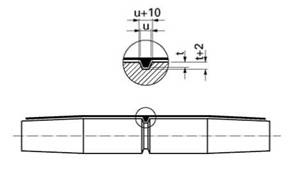

Цилиндрически-коническая форма

|

|

Длина цилиндрической части bc

:Градиент h конической части |

Gradient h = 2 * (0.001 * d + 0.075 ) [mm] |

|

|

Внимание нужно также уделить следующим пунктам: |

|

Покрытие барабана

Значение градиента h рекомендуется также для

высоты покрытия. Вообще цилиндрически-коническая конфигурация

предпочтена конфигурации с покрытием по техническим промышленным

причинам.

Цилиндрически-конические барабаны для отслеживания ленты

Это обычно, но не обязательно, чтобы барабаны

были цилиндрически-коническими. Эти барабаны представляют собой

эффективные меры трэкинга для правильно выровненных лент конвейера.

Однако, на длинных конструкциях и где присутствуют большие боковые

силы, где может иметь место боковая нагрузка, области

сбрасывания, и большие ленточные отклонения, дополнительная лента,

отслеживающая изменения необходима. |

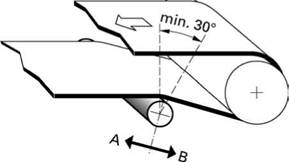

Ведущие/управляющие ролики |

|

Из-за их выдающегося эффекта

трэкинга на ленту, регулируемые ролики поддержки называются роликами

управления. Эффект трэкинга оптимизирован, когда ведущий/управляющий

ролик приспособлен на рабочей стороне перед роликом хвоста с главным

барабаном и перед барабаном привода в случае барабана хвоста хвоста.

Должно быть отмечено, что эти ролики

являются цилиндрическими и что их диаметр должен быть не менее 2/3

диаметра барабана или ролика хвоста. |

|

Чтобы достигать хорошего трэкинга, дуга контакта в ведущемся/управляющемся ролике

должна быть не менее 30 °.

На лентах без покрытий эффект трэкинга может

быть улучшен покрытием трения стойкого к трению каучука или

синтетического материала (предпочтительно полиуретан, 80-90).

Чтобы сохранять ленточные напряжения в

периферийной области настолько низко насколько возможно, движение

поворота, везде, где возможно, должно быть перпендикулярно срединной

строке дуги контакта (плоскость A-B).

Как с роликом вызова, другие регулируемые

цилиндрические ролики могут быть приспособлены и использоваться как

отслеживающая мера (отклонение и ролики натяжения и т.д.), однако,

эффект трэкинга, произведенный этими роликами не будет столь же большой,

поскольку их эффективность – зависит от местоположения и дуги

контакта.

В отличие от цилиндрически-конических барабанов,

регулируемые цилиндрические ролики автоматически не самоотслеживают.

Поэтому использовать регулируемые цилиндрические ролики для трэкинга

ленты нельзя рекомендовать. Ведущие/управляющие ролики, остаются

исключением в этом правиле. |

|

Если есть достаточное

расстояние между барабаном и роликом хвоста, ведущий/управляющий ролик

может использоваться, даже для того, чтобы полностью изменить

направление. |

|

Управляемый перенос роликов

|

|

Перенос роликов, на рабочей и

стороне возвращения, может также быть установлен, но поскольку

ленточный контакт минимален, эффект трэкинга этих корректируемых

роликов ограничен.

Прикрепляемые цилиндрические ролики не

самоотслеживают, как цилиндрически-конические барабаны. Это означает что

когда изменяется направление, прикрепляемая позиция должна быть

изменена. Поскольку это не реально, использование регулируемых

цилиндрических роликов для ленточного трэкинга нельзя вообще

рекомендовать. |

|

Для длинных инсталляций, рекомендуют

перемежать ролики поддержки регулируемыми. Корректируемый угол поворота у

должен быть не менее + 5 °.

До монтажа ленты, должна быть гарантия, что все ролики перпендикулярны направлению ленты. |

|

Чтобы отслеживать ленту, которая

блуждает направо, ролик должен быть откорректирован так,

чтобы лента сдвинулась влево, для лент, блуждающих налево корректировка

полностью противоположна.

Трение - сила, которая препятствует убеганию

ленты. Степень трения определена количеством давления ленты на ролик и

коэффициентом трения между лентой и роликом. Последствия этого

следующие:

- Эффект трэкинга повернутых роликов зависит от ленточной загрузки. Лента

поэтому возможно сдвинется при различных условиях загрузки.

- Эффект трэкинга может быть улучшен покрытием трения на повернутых роликах.

Однако, это, в свою очередь, увеличит трение, и лента износится.

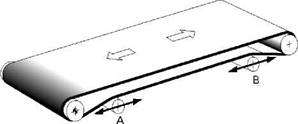

Наклонные ролики на стороне возвращения

Эффект трэкинга наклонных роликов на стороне

возвращения присутствует, если они установлены перед роликом хвоста

для главного барабана и перед барабаном для хвоста. |

|

Позиционирование роликов

под лентой, то есть на стороне передачи ленты производит хороший трэкинг

из-за высокого коэффициента трения, однако, возможные метки трэкинга

на покрытии ленты должны также быть учтены. |

|

Ролики могут также быть

позиционированы выше ленты на ее рабочей стороне. Это желательно в

случаях, где лента имеет тонкую или высоко структурную рабочую сторону с

поперечными конфигурациями. |

|

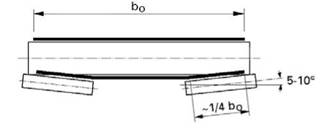

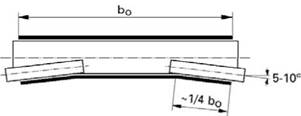

Чтобы достигать удовлетворительного

эффекта трэкинга, ленточный контакт ролика должен быть около 1/4

ленточной ширины, и наклон ролика должен быть 5 ° - 10 °. |

Если наклонные ролики приспособлены

точно под прямым углом к ленте, лента автоматически

исправит собственную позицию..

Эта мера работает также при реверсе. |

|

Трэкинг ленты улучшен, когда наклонные ролики поворачиваются вперед на 8 ° - 10 ° в направлении движения ленты.

Однако, ролики, поворачиваемые вперед нельзя рекомендовать для реверса. |

|

Наклонные ролики на

стороне возвращения также оказались пригодными для того, чтобы

отследить широкие, короткие ленты и тонкие ленты на высоких

скоростях. В этих случаях барабан и ролик хвоста должны быть

цилиндрическими, чтобы избежать свертывания или смятия. |

|

Направляющие профили

Направляющие профили - обычно V- или - плоские

конфигурации, устанавливаются на рабочую сторону ленты конвейера. Они

нужны по двум существенно отличным причинам:

- для отслеживания

- чтобы поглотить поперечные силы

Направляющие профили для отслеживания

Направляющие профилимогут решить только

незначительные тенденции отклонений. Незначительные тенденции

отклонений должны ожидаться в конструкциях с узкой лентой, низкой

ленточной скоростью, низкой натяжной силой и где никакие внешние

поперечные силы не действуют на ленту.

Где этих условий нет, направляющие профили

не рекомендуются, поскольку они имеют тенденцию высунуться из

углубления, и затем лента продолжает убегать.

Из-за относительно высоких издержек

производства и их ограниченной эффективности, направляющие профили не

рекомендуются как общая отслеживающая мера. Однако исключение -

использование направляющих профилей для трэкинга коротких, широких

лент.

Направляющие профили для поглощения поперечных сил

В этом контексте термин поперечные силы относится к силам,

проявленным кратко на стороне ленты конвейера. Они происходят,

например, в течение загрузки или разгрузки.

В этих случаях, и в отличие от ситуации,

выделенной в выше, это - не вопрос того, чтобы иметь дело с

непрерывным убеганием ленты. Здесь направляющие профили должны

противостоять в местном масштабе встречающимся поперечным силам и

управлять лентой, которая направляется обычно

цилиндрически-коническими барабанами. Направляющие профили, и в центре

ленты и в ленточных гранях хорошо подходят для этой цели.

Следующие пункты должны быть отмечены:

- Лента должна иметь достаточную поперечную жесткость, чтобы препятствовать выбросу поперечной силой.

- Чтобы гарантировать, что остальная часть ленты не убегает, лента должна управляться в точке, где действуют поперечные силы.

|

|

Углубления должны поэтому быть установлены по размеру:

В зоне, где действует поперечная сила, то есть в ложе слайдера или в рассматриваемых роликах, углубления должны быть узкими, то есть приблизительно 4 мм, шире чем направляющие профили. |

|

|

В других местоположениях и особенно в барабане и ролике хвоста углубления должны быть приблизительно 10 мм, шире чем направляющие профили. Большие размеры разрешают настройку ленты без направляющих профилей. |

- В случае, если направляющие профили

приложены вне центра и ближе к ленточному краю сужаются, барабаны

теряют их эффект направления. В таких случаях рекомендуются

цилиндрические шкивы.

|

- С шириной (> 400 мм (16 в.)) ленты, рекомендуется использование роликов пассивных чтобы препятствовать подъему направляющих профилей из углублений.

|

|

|

- Плоские конфигурации в ленточных гранях

обеспечивают дополнительную защиту для барабана, роликов и ложа

слайдера против грязи, но должны использоваться только на

цилиндрических барабанах.

|

|

|

Автоматическое ленточное управление

Автоматическое ленточное управление может

выровнять даже самую кривую ленту, однако, это - чрезвычайно дорогая

опция и используется только там, где, поведение ленты является критичым

и/или где другая лента оказалась неэффективной. Автоматически

ленточный край управляется отслеживанием грани ленты, посредством

датчиков или механическими средствами. Сигнал посылают механизму

управления, который корректирует ролик управления , который тогда точно

выравнивает ленту по центру роликов.

- Оптический сканер (фотоэлемент, световой барьер)

- Пневматический датчик

- Электрический датчик (емкостной датчик)

- Механический датчик (микровыключатель)

- Механизм управления: Электрический сервопривод, пневматический или гидравлический цилиндр давления.

Рекомендуется, чтобы одна сторона

управляющегося ролика была оборудована стандартным устройством

регулировки так, чтобы лента могла первоначально быть выровнена

вручную. В это время автоматическое управление должно быть в нейтрали.

Дальнейшие меры отслеживания ленты

В дополнение к уже описанному , есть другие варианты, которые

могут использоваться в зависимости от некоторых предварительных

условий. Относительные преимущества и недостатки их изложены ниже.

Барабан с гибкой конфигурацией трэкинга |

|

Вместо барабана с гладким

покрытием трения, возможно установить барабан с гибкой конфигурацией

трэкинга. Эта мера увеличивает коэффициент трения и имеет хороший

эффект самотрэкинга на ленте, но также относительно дорог. |

|

Ролики с имеющими форму спирали углублениями |

|

В этом случае спиральное углубление выполняется от центра

до граней ролика. Тонкие, легкие ленты в частности могут быть

эффективно отслежены, без складки, используя это. Однако, это, во всех

случаях увеличит износ ленты, и является неподходящим для лент с

высокой загрузкой. Эффективный самотрэкинг. Не подходит для высокой

ленточной загрузки. |

Дополнительная ленточная обертка |

|

Дополнительная ленточная обертка

сохраняет ленту, центрированной в случае местных поперечных сил. Этот

эффект может быть расширен роликами отклонения (1) и покрытиями

трения. Требования для минимальных диаметров барабана должны быть

выдержаны. Эффективный самотрэкинг.

Дальнейшая корректировки может

быть сделана, если установлен регулируемый ролик (2), однако

регулируемый ролик может использоваться для того, чтобы исправить

трэкинг ленты только в одном направлении и дополнительно не будет

никакого эффекта самотрэкинга. |

Ролики с клейким покрытием

|

|

Как альтернативу с

местными поперечными силами короткой продолжительности можно иметь дело,

устанавливая правильно позиционированные ролики с клейким покрытием.

Этот метод является подходящим и для конструкций с ложем слайдера и

роликов. С роликами, откорректированными точно перпендикулярно к

ленте, эффект трэкинга является автоматическим. |

Прикрепляемые ролики на стороне переноса

|

|

Цилиндрические ролики могут быть

установлены в ложе слайдера, они должны повернуться вперед в том же

самом направлении как и лента. Угол уклона должен быть между 3 ° и 12 °

и будет зависеть от ленточной загрузки, от коэффициента трения между

роликом и лентой и от ленточной скорости. Так как лента не работает на

роликах а только скользит, тут появляется трение, и таким образом

увеличенный износ ленты. Этот метод выравнивает по центру ленту только в

одном направлении и не может использоваться при реверсировании, и при

этом не может использоваться с тонкими лентами низкой поперечной

жесткости, поскольку они будут отброшены от центра очень

значительными силами трэкинга. |

V- углубления в ложе слайдера

|

|

Углубления в ложе слайдера - прежде

всего для удаления влажности между лентой и подложкой. Эти

углубления производят относительно слабый эффект трэкинга на

ленту. На тугих лентах и с низкими загрузками, эффекты

незначительны, но могут быть улучшены, однако это увеличивает износ

ленты и операционный шум. |

Загрузка сдвигового регистра ленты объединенного с регулируемыми роликами

|

|

Это возможно только для тяжелых лент и

для лент с высокой поперечной стабильностью. Эффект самотрэкинга

означает, что трэкинг ленты возможен для обоих направлений.

Изготовители снабжают этими модулями, которые могут также быть

оборудованы корректируемыми сканерами, которые существенно уменьшают

износ ленточного края. |

Боковые ролики

|

|

Практически эта мера возможна только

для лент с достаточной поперечной жесткостью, однако, износ ленточного

края. Эту меру нельзя рекомендовать с точки зрения ленточного

цикла жизни. Если этого нельзя избежать, ролики предпочтительны для бокового направления. |

|

Направление коротких, широких лент

Инсталляции ленты конвейера, где ширина ленты

больше чем ее длина, трудно направлять. А именно, тонкие ленты с

небольшой боковой жесткостью, особенно на высокой скорости, на коротких

расстояниях передачи имеют тенденцию закрыться и накладываться с

цилиндрически-коническими роликами.

Рекомендуется поэтому, чтобы цилиндрические барабаны

были установлены на коротких, широких инсталляциях. Другие меры,

однако, должны использоваться, чтобы гарантировать эффективное

ленточное направление в этих случаях. Следующее можно рекомендовать. |

| Наклонные ролики на стороне возвращения |

|

Решение, рекомендованное для того,

чтобы управлять широкими лентами с короткими расстояниями передачи .

Мера также эффективна на реверсе, где ролики установлены под прямым

углом к ленте. |

|

Управляемые ролики достигают хороших

результатов трэкинга. Однако, они не самоотслеживают и не могут

использоваться с реверсом. |

|

Направляющие профили

Короткие, широкие ленты могут управляться

относительно эффективно с использованием направляющих профилей, но

только там, где есть достаточная поперечная жесткость и на довольно

низких скоростях.

Рекомендуется, чтобы две направляющие были

установлены в ленточных гранях, так, чтобы они действовали как

ленточные жесткие подкладки. С короткими широкими лентами, могут

использоваться барабаны, чтобы направлять ленту. В этих случаях

углубления в барабанах являются более узкими, чем в ложе

слайдера. Для более подробного пожалуйста обратитесь к главе .

Альтернативы

В случаях, где задача абсолютно не требует широкой ленты, использование нескольких узких лент рекомендуется. |

Трэкинг может управляться намного

проще. Недостаток - то, что каждая лента должна иметь натяжное

устройство, если не используются упругие ленты. |

|

|

Другая рекомендованная альтернатива - использование модульной ленточной

технологии . Поскольку барабан для этого типа системы выполнен

зубчатым, ленты управляются окончательным способом. Для дизайна

модульных ленточных конвейеров должны быть приняты во внимание

специальные требования. |

Подача, накопление, сбрасывание товаров

Подача конвейера с товарами, которые несутся |

|

Ленты конвейера механически нагружены в

течение загрузки товаров, и от воздействия фактической загрузки, так

же как от дополнительного движения между товарами непосредственно и

ленты. Эффективная загрузка товаров на конвейеры может требовать

множества креплений, типа скатов и труб, которые будут

присоединены к конструкции. |

|

Загрузка должна быть предпочтительно:

- с низким воздействием энергии,

- в направлении движения ленты,

- согласно ленточной скорости (vb)

- с товарами, позиционированными по центру ленты.

Эти идеальные условия не всегда возможны, и в

случае несоответствия лента подвержена неизбежным высоким

напряжениям. Соответственно, должны быть применены ленты с высоким

сопротивлением трения и поперечной жесткостью. Необходимо, чтобы лента

осталась центрально позиционированной в точке загрузки. Следующие меры

представляют хорошие решения:

- Дополнительная ленточная обертка

- Применение роликов с клейкими покрытиями

- Направляющие профили

Накопление товаров |

|

Накопление - ситуация, которая

возникает, когда или вся или часть ленты становятся

переполненными товарами, в то время как лента продолжает

работать. Специально нужно обратить внимание следующим пунктам

при определении лент в этих случаях: |

|

- Установите ленту конвейера с низким трением, с износостойкой поверхностью.

- Примите во внимание увеличение периферийной силы,

следующей из динамического трения сгенерированного накопленными

товарами на непрерывно двигающейся ленте.

- Там, где должны быть накоплены большие количества товаров,

рольганг или модульная лента вероятно более эффективны чем

ленточный конвейер.

Отклонение перемещаемых товаров

Там, где часть товаров отклоняется в

стороны, осторожность должна быть соблюдена, чтобы сохранить поперечные

силы на ленте настолько низко, насколько возможно. Сбрасыватель не

должен касаться ленты.

Общие типы сбрасывателей:

| Повернутый в сторону, жесткий сбрасыватель |

|

| Повернутый в сторону с управляемыми лентами разгрузки |

|

| Прямоугольный боковой сбрасыватель |

|

Поскольку лента механически тяжело

нагружена в зоне отклонения, должна быть установлена лента с высоким

сопротивлением трения, и поперечной жесткостью. Должны быть предприняты

меры, чтобы гарантировать, что лента остается центрированной на

системе передачи в точке сбрасывания. Следующие меры можно

рекомендовать

- Дополнительная ленточная обертка

- Применение роликов с клейкими покрытиями

- Направляющие профили

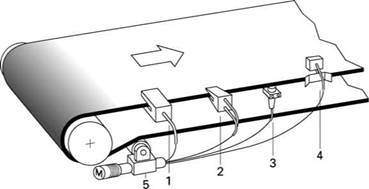

Системы чистки лент

Загрязненные ленты и системные

компоненты вызывают увод ленты и сокращают ленточную жизнь.

Грязные ленточные поверхности вредят способности переноса ленты и

ведут к возникновению проблем. С точки зрения гигиены, грязные ленты,

конечно, полностью недопустимы для пищевой промышленности, но

они также нежелательны, по экологическим и эстетическим причинам.

Чтобы поддерживать непрерывную чистоту, доступны различные меры типа установленных скребков и кистей. |

|

|

Скребки - области синтетического материала,

или каучука поперек направления ленты. Материал скребка должен быть

менее износостоек чем лента и должен быть корректируем.

Скребки (1) должны быть установлены очень

близко к ленте, фактически могут слегка коснуться ее. Установленные

скребки с кистями (2) помогут защищать покрытие на стороне передачи.

Кисти, которые вращаются против ленты (3), хорошо подходят для

очистки, где материал является липким или пыльным, особенно для

текстурируемых поверхностей. Также возможно прикрепить водные

устройства разбрызгивания, если это считают необходимым. Скребки и

кисти должны быть непрерывно и полностью очищены.

Чтобы предотвращать накопление грязи и другого

материала между барабанами и лентой, скребки должны быть

приспособлены как можно ближе к ролику хвоста. Скребки типа (4),

не затрагивают ленту, как имеет место с

корректируемыми/наклонными скребками (5).

Внимание нужно обратить на гарантию того, что,

что убирающие системы должным образом и правильно установлены, иначе

ленту может уводить. Другой пункт, который нужно учесть -

увеличение периферийной силы трения.

Наклонные конвейеры

Те же самые принципы конструкции применяются

к наклонным конвейерам. Следующие пункты должны также быть

приняты во внимание.

Конструкции наклонного конвейера

Главный барабан рекомендуется для восходящей

перевозки, в то время как барабан хвоста предпочтителен для нисходящих

конструкций, поскольку это действует как тормоз когда требуется. Это

наконец означает: в обоих случаях лучше устанавливать станцию барабана

наверху конвейера.

Максимальный угол, на котором товары могут быть переданы, не скользя или наклоняясь, зависит от следующих факторов:

- Вес, поверхностный материал, структура и позиция центра тяжести товара

- Поверхностный материал, структура ленты конвейера

- Ленточная скорость, остановки, колебания

- Внешние влияния (влажность, температура, замасливание)

Как правило, ленты с гладкой, но клейкой

поверхностью могут использоваться для инсталляций с углами

приблизительно 5 <20 °.

Ленты со структурной стороной передачи могут

использоваться для углов до от 5 до 40 ° к 45 °. От приблизительно 5>

45 ° требуются поперечные конфигурации. Критические углы часто

обслуживаются спиральными конвейерами.

Максимальный возможный

угол для перевозки изделия X с лентой Y может быть определен

простым методом. Установите типовую ленту (1) на установленной

поддержке, типа

деревянной платы (2) и поместите на ней один или

большее количество товаров (3). Теперь наклоните поддержку, пока товары

не начнут скользить. Измерьте высоту угла ht, перед скольжением и

делите эту высоту на длину поддержки; этим способом вы получаете

максимальный угол наклона

maximal possible angle of inclination

Конечно максимальный угол наклона будет

практически очень зависеть от внешних влияний типа температуры,

влажности и т.д., так же как от общих эксплуатационных режимов и

ленточным возрастом. Эти факторы должны быть приняты во внимание,

когда определяется эффективный угол deff : Выбирать всегда

deff<5max!

Должны быть предприняты меры, чтобы товары не

опрокидывались. Другими словами, необходимо, чтобы центр тяжести S был

перед точкой P.

Z- конвейера

Из-за его специфического вида, Z-конвейер также известен как конвейер лебединой шеи.

Вообще, те же самые требования относятся и к

Z-конвейеру, и к простому крутому угловому конвейеру. Однако с

Z-конвейером нужно также обратить специальное внимание на отклонение,

образующееся из-за увеличенной механической загрузки.

- Выберите наибольший возможный радиус отклонения R.

- На стороне передачи, установите предпочтительно 3 - 5 меньших

роликов поддержки (1) альтернативно пригоден ролик отклонения (2) с

диаметром не менее d = 200 mm .

- Выберите самые широкие возможные ролики поддержки (рекомендация В> 50 мм

установите их насколько возможно близко к поперечным конфигурациям и рифленым боковым стенкам.

- Поскольку ролики поддержки имеют опоры только с одной

стороны, должно быть гарантировано, что они хорошо поддерживаются и

устойчивы. Ролики должны быть установлены под прямым углом к ленточному

направлению движения и не должны затрагиваться растяжимыми силами,

действующими на ленту.

- Определите ленту конвейера с самой высокой возможной поперечной жесткостью.

- Чтобы сохранять ленточную напряженность настолько низко

насколько возможно, желательно обеспечить барабан привода покрытием

трения.

- Как альтернатива, фрикционное покрытие может быть установлено на рабочей стороне ленты (самая низкая ленточная напряженность).

- Трэкинг ленты, который будет произведен посредством

цилиндрически-конического ролика хвоста, или с цилиндрическо-коническим

барабаном привода, которому можно помочь дополнительно, прикрепляя

ролики отклонения (2).

- Со специальным дизайном, может быть достигнуто решение с наименьшим радиусом перехода.

|

| |

Отрицательные эффекты, связанные с этим

методом - в основном увеличенный износ ленты, загрязнение и увеличение

загруженности ленты. Внимание нужно обратить на диаметр барабана!

Конвейер с ножами

С маленькими товарами, в частности перемещение между

конвейерами должно быть возможно. Чтобы помочь в этих случаях,

рекомендуется приспособление граней ножа. Различие должно быть сделано

здесь между установленными гранями ножа и гранями ролика. В обоих

случаях, должны быть установлены легкие ленты с высокой степенью

продольной гибкости и соединения Flexproof, специально подобранные,

чтобы допустимые требования радиусов края были выполнены.

Фиксированные грани ножа

| Перемещение товаров может иметь место посредством ножа, объединенного с роликом или двумя гранями. |

|

|

Фрикционное нагревание ленты и граней происходит

в гранях ножа.Нужно дать в этих обстоятельствах увеличение

коэффициента трения, которое происходит в совместной зоне из-за

нагрева. Увеличенные фрикционные потери приводят к более высоким

требованиям мощности, которые могут вести к ленточному проскальзыванию в

барабане привода. Просто увеличивающаяся ленточная напряженность не

будет решать эту проблему, фактически это делает еще хуже.

Трение и нагрев в гранях могут быть преодолены следующими мерами: |

- покрытая хромом сталь обрамляет гладкую

поверхность.

- Радиус не менее 3 мм , максимально 6 мм

Дуга края контакта, должна быть как можно меньше

- Ленточная напряженность настолько низка, насколько возможно (использование ведущего барабана с покрытием трения)

- Ленточная скорость настолько низка, насколько возможно

- Лента конвейера со скольжением, стойкая к трению

- Охлаждение грани

|

|

|

Край ножа должен быть тверд и поддержан где необходимо, чтобы избежать изгиба.

Ленточное удлинение может произойти из-за нагревания края,

особенно на лентах из полиамида. С этим удлинением лучше всего бороться

при помощи натяжного устройства, которое обеспечивает постоянную

напряженность . Поскольку это гарантирует корректируемую, постоянную

ленточную напряженность на всех эксплуатационных режимах, сокращение

фрикционных потерь и износа ленты.

На более коротких лентах с одним единственным (отдельным) ножом рекомендуется цилиндрически-конический барабан привода. |

Улучшенное ленточное направление достигнуто с помощью ролика поддержки хвоста и управляемым роликом В в главном приводе. |

|

Требуется ленточное направление в конвейерах, оборудованных краем ножа на обоих направлениях . |

|

|

Лучше уменьшать общее количество барабанов и

роликов в ленточном пути. Для целей ленточного управления рекомендуют

установить ролик A (направление по часовой стрелке) или В (против

часовой стрелки ) для управляемого действия. Для того, чтобы

полностью реверсировать направление, прикрепленные ролики, не являются

подходящими, поэтому часто требуется автоматический ленточный контроль

.

Сила тяги значительно увеличена в результате трения этих

установленных компонентов. Следовательно, нужно учитывать увеличенную

потребляемую мощность и загрузку вала. уменьшая дугу контакта, нагрев и

мощность.

Роликовые грани

Основная проблема с

установленными ножами - высокие фрикционные потери, но они могут быть

значительно уменьшены, использованием роликовых граней. Преимущества -

уменьшен нагрев,

понижена ленточная напряженность, меньше износ ленты. |

|

Как со всеми шкивами и роликами, вращающиеся

грани ролика проявляют влияние на ленту. Поэтому кардинально важно, что

грани ролика установлены перпендикулярно к ленте.

На широких конструкциях, несколько узких роликов могут быть приспособлены вместо одного непрерывного ролика, преимущество - вал поддерживается несколькими опорами таким образом сокращаются отклонения вала. |

|

|

Изогнутые конвейеры

|

Передача товаров под углом часто необходима и для управления процессом и для сбережения пространства.

Изогнутые ленточные конвейеры прежде всего используются, чтобы

изменить направление транспортирования приблизительно от 30 ° до 180

°, любой угол между этими параметрами, является возможным. Спиральный

конвейер - специальный тип изогнутого ленточного конвейера и

используется для того, чтобы справиться с различиями высоты в сжатом,

или ограниченном пространстве. |

Главная выгода изогнутых ленточных угловых

конвейеров - то, что переданные товарыпередаются по кривой, означая,

что эти системы передачи хорошо подходят для сыпучих товаров,

газет. Их недостаток - высокая стоимость изготовления, и часто сложные

конструкции. Из-за характера изогнутой ленты, возникают сильные

поперечные силы, которые перемещают изогнутые ленты внутрь к средней

точке кривой. Эти силы должны быть поглощены конструкцией.

Лучшие доступные варианты для того, чтобы поглощать эти поперечные силы детализированы ниже.

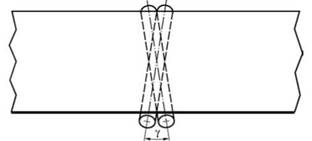

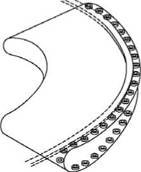

Направление парами роликов |

|

Поперечные силы поглощены парами роликов, установленных на внешнем ленточном краю и двигающимися по изогнутым шинам.

Этот метод требует высокой точности изготовления ленты, с очень точно пробитыми отверстиями по внешней части ленты. |

Направление посредством профилей в ленточном краю

|

|

|

Управление по средством цепочки |

|

Простое решение - цепочка выполняется

во внешнем краю конструкции. Лента связана с цепочкой через круглую

ленту, пружину или металлическую скобку и поэтому и управляется и

поддерживается в правильной позиции.

Из-за позиции отверстий во внешних

гранях ленты, незначительные погрешности вряд ли вызовут проблемы.

Поскольку привод имеет место через цепочку, нет никакого трения,

так что ленточная напряженность может быть очень низка. |

Исполнение роликов хвоста

Изменяющаяся длина по ширине кривой приводит к отличающимся периферийным скоростям в каждой точке ролика хвоста. |

|

С этой ситуацией лучше всего справляются, с помощью конических

роликов хвоста, конусность которых находится в пропорции к отношению

"внешний радиус: внутренний радиус". Ременной привод тогда обычно

проходит через один из двух конических роликов, предпочтительно главный,

в то время как барабан привода оборудован покрытием трения. |

|

Другая опция должна соответствовать или одному или двум цилиндрическим

роликам хвоста, посредством чего они должны состоять из отдельных,

узких роликов, свободно вращающихся на валу, поскольку каждый ролик

имеет различную периферийную скорость. Множество узких роликов более

эффективны чем меньше широких роликов. Цилиндрические ролики генерируют

узкий, параллельный промежуток перехода к следующей конструкции,

которая позволяет транспортирование маленьких и тонких товаров. Если

оба ролика хвоста являются цилиндрическими, привод должен иметь место в

стороне возвращения предпочтительно через конический барабан. |

|

Ременной привод фрикционным колесом

Приспособление фрикционного колеса на рабочей

стороне ленты может обеспечить хорошее альтернативное решение привода.

Это требует более низкой ленточной напряженности, но будет обычно

требовать больше внимания уводу ленты.

Выбор ленты конвейера

Как правило большинство легких лент

конвейера является подходящим для изогнутых конструкций. Однако,

ленты на изогнутых конструкциях склонны к изгибу на всех

направлениях. Нормальные ленты, хотя очень гибкие в длину, имеют

тенденцию быть твердыми поперек. По этой причине, минимум диаметра шкива

dmin , данный в листах данных изделия, должен быть существенно

увеличен для изогнутых ленточных конструкций. Однако, это правило не

относится к специальным „изогнутым лентам", которые имеют

приблизительно равную адаптационную способность и изгибающиеся свойства и

в длину и поперек.

23.6 Ленточное изготовление

Ленточное изготовление для изогнутых

ленточных конвейеров требует большой точности в вырезки, чтобы

установить размеры и соединения.Часто неточное изготовление является

источником проблем. Поэтому, всегда должны быть обеспечены точные

ленточные измерения. В случаях, где только конструкционные данные

доступны, Мы будем счастливы помочь в определении правильной ленточной

геометрии.

В простых условиях, изогнутая лента состоит

из множества разрезов, к которым присоединяются, чтобы формировать

коническую ленту, конструкция тогда выровнена и обтянута вокруг

роликов хвоста:

Конструкции ленты

Углы перемещения от 0 ° до 45 ° возможны с соответствующим конструкционным дизайном. |

|

Два идентичных 45 ° угла объединены, чтобы сделать угол перемещения 90 °.

Чтобы достигать наиболее близких

возможных перемещений между лентами конвейеров обычно применяют области

носа или области ролика. Таким образом, трэкинг ленты выполняется

специальным методом. Следующими мерами рекомендуют расширить трэкинг: |

|

- Главный привод цилиндрически-конический барабан

- В случае, если цилиндрически-конические барабаны не могут

быть реализованы или не достаточно эффективны (например с узкими

барабанами) рекомендуют использовать ролики поворота.

- Ролик хвоста, цилиндрически-конический или цилиндрический, но управляемый

- Достаточный участок ленты, чтобы позволить боковое ленточное движение

- Относительно использования пожалуйста придерживайтесь рекомендаций

Ленточное изготовление в этих случаях более

просто чем для изогнутых ленточных конструкций , поскольку не

требуется круговое ленточное размещение. Дополнительно, не будет

никаких созданных системой поперечных сил. Специальные меры

направления также не нужны, в то время как приспособление маленьких

радиусов перемещения и ножа не предъявляет к системе никаких

специфических требований. Должно быть отмечено однако, что товары будут

вращаться и будут перемещены друг против друга.

Подобно лентам на изогнутых конвейерах, они

согнуты во всех направлениях и минимальные требования диаметра

шкива dmin , должны быть соответственно увеличены. Для этого типа

оборудования специально разработаны ленточные типы. Выбранные ленточные

типы обязаны иметь почти идентичное поведение в продольном и

поперечном направлении.

Рисунок показывает альтернативную опцию дизайна, чтобы достигнуть того же самого результата: |

Параллельные узкие ленты

С некоторыми приложениями, несколько

узких лент, двигающихся параллельно могут быть предпочтительней и

обеспечить лучшее решение чем единственная(отдельная) лента конвейера. |

|

|

Есть множество причин для этого.

- Более грубые примеси(загрязнения), грязь и т.д. могут

опускаться вниз между лентами и отделяться от товара, который

перемещается.

- При очень влажных условиях, дополнительная вода осушится более легко.

- Накопители и сбрасывающие устройства (всплывающие ролики) могут быть приспособлены в пространстве между этими лентами.

- Позиционированный под углом к ленте конвейера, они

могут служить и как внутренние и ленты передачи(перемещения)

направленные наружу.

- С длинными, широкими конструкциями, несколько узких

лент будут иметь тенденцию вызывать меньше проблем, чем

единственная(отдельная) широкая лента. Это – особенно актуально

для конвейеров, где ширина ленты больше ее длины.

- Узкие ленты особенно хорошо подходят для бумаги, они известны как "машинные ленты".

|

|

| |

|

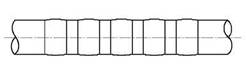

Исполнение роликов

|

С узкими лентами общепринято говорить о роликах, а не

барабанах. Следующие рекомендации должны быть отмечены по отношению

выполнения роликов к этим конструкциям.

Ширина ролика b и форма

Ширина ролика должна быть определена так, чтобы лента

находилась в контакте поперек полной ширины ролика, даже в случаях, где

установка ленты точно не центрирована на ролике.

|

|

рекомендация:

|

ролики могут использоваться как с закраиной,

так и без. Использование роликов с закраиной может обеспечить

адекватную степень ленточного направления, пока лента поддерживает

контакт с роликом поперек его полной ширины.

Рекомендованная высота закраины h:

Диаметр ролика d

[mm] [in.] |

Высота закраины h

[mm] [in.] |

|

Чрезмерная высота закраины уменьшает эффект трэкинга.

- Исполнение поверхности

Поверхность ролика должна

быть гладкой, максимальной Ра грубости = 1,6 цт. Трение может быть

увеличено, грубой или насеченной поверхностью роликов,

однако это нельзя рекомендовать, поскольку это ведет к большему износу

ленты.

- Шкивы с фланцем

Шкивы с фланцем могут использоваться только там, где никакие

товары не передаются и вообще это означает, что они используются только

на стороне возвращения.

Ширина рабочей поверхности b должна быть на 20 % - 30 % шире чем ленточная ширина b0.

Рекомендация для высоты гребня,

hr= 15-30 mm (0.6-1.2 in.)

Расположение роликов ленточного направления

Позиционирование и расположение роликов

воздействуют значительно и на ленточное направление и на срок ленточной

сервисной жизни.

- Необходим не менее чем один ролик с закраинами и несколько, ленты передачи длинна

- Если ролики помещены на коротком расстоянии, один за

другим, ролики с закраинами должны быть позиционированны таким

способом, чтобы лента всегда сгибалась в том же самом направлении

- Большие дуги контакта расширят эффект трэкинга роликов с закраинами

- Все ролики должны быть позиционированы точно под прямыми

углами к направлению, в котором лента двигается; это применяется

особенно в случае цилиндрических роликов

Наклонение или поворот роликов, чтобы исправить ленту, нельзя рекомендовать и нужно избегать полностью при реверсе

- Использование цилиндрических непрерывных валов вместо роликов

может быть эффективно, только там, где есть достаточное число

гребенчатых роликов, чтобы гарантировать правильное ленточное

направление. Где дело обстоит не так, сам вал должен быть оснащен

соответствующими закраинами.

Ременной привод и натяжное приспособление

Параллельные ленты могут управляться индивидуальными

роликами привода или посредством непрерывного вала. Во всех случаях

лента должна быть индивидуально натянута. Приспособление

корректируемых роликов, подпружиненных - или загруженных весом натяжных

устройств - способ достигнуть этого результата, в то время как

использование упругих лент (например резинка Hamid, машинные

ленты(пленки)) или круглые ленты отрицают потребность использовать

любое натяжное устройство.

Корытообразные конвейеры

Корытообразные ленты конвейера используются, для передачи объемных материалов. Есть очень немного приложений этого характера.

В большинстве этих

конструкций, ленточная поддержка обеспечена на стороне переноса

двумя или тремя наборами роликов, однако, при случае поддержка

обеспечивается посредством ложа слайдера формы корыта. |

|

Если расположение роликов

выполнено с достаточным перекрытием, это предотвратит ленточную

деформацию. Наклонный угол для боковых роликов переноса не превышает

25 ° в конструкциях с двумя наборами роликов и 40 °, где есть три

набора роликов. На стороне переноса, степень ленточного перекоса при

загрузке должна быть не больше, чем 1 % шага роликов переноса. Шаг

роликов переноса может быть рассчитан следующим образом: |

Шаг роликов IR =

F = Ленточная растяжимая сила в точке [N]

m1 + m'B = Вес товаров и ленты на метр [kg/m] |

Рекомендованная длина перехода Г "с x bc"

Ленточные грани будут подвергнуты

увеличенным силам удлинения ленточного шага от ролика привода до

первого набора корытообразных роликов. Поэтому важно гарантировать, что

длина перехода Г не является слишком маленькой. |

|

|

Угол корыта Коэффициент с |

10° 0.5 |

20° 1.0 |

30° 1.5 |

40° 2.0 |

|

Верхний край ролика должен быть на высоте приблизительно 1/3 корыта.

Ленточные меры направления вообще те же самые,

что и у плоских лент конвейера. Рекомендуется, чтобы были установлены

цилиндрически-конический барабан и ролики хвоста. |

С такими лентами может быть

получен выгодный эффект трэкинга поворотом некоторых из наборов

роликов на несколько градусов (максимально 3 °) в рабочем направлении

ленты. Однако, поворачиваемые ролики не самоотслеживаются и не

могут использоваться при реверсе. |

|

|

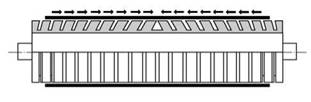

Конвейеры - рольганги

Конвейеры - рольганги используются исключительно для для накопления и последующих процессов перемещения. |

|

Товары (1) на рольганге, в отличие от

нормального ленточного конвейера, находятся на роликах переноса (3) а

не ленте. Ролики - приводятся лентой (5), приспособленой под роликами.

Передача энергии поддерживается роликами давления (4). Транспортируемые

товары будут двигаться в противоположном направлении к этому приводному

ремню. |

|

Тип и ширина используемой ленты зависят

от веса товаров, которые транспортируются и эксплуатационных режимов.

Вообще, плоские ленты с узким материалом ленты конвейера, используются

для систем, требующих меньшей вместимости. Рекомендуется, стандартная,

плоская лента. |

Непрерывные операции передачи |

Для непрерывных прямых

операций передачи, без процесса накопления, ролики давления не могут

быть приспособлены в установленной позиции. |

|

Обе стороны приводного ремня должны иметь стойкое к трению покрытие трения, предпочтительно сделанное из каучука.

Ролики в непрерывных операциях передачи

могут также управляться круглыми лентами и валом со шкивами, как